Ильшат Айдарович, расскажите о деятельности лаборатории АО «Татавтодор» в применении инновационных методов испытаний дорожно-строительных материалов.

– АО «Татавтодор» имеет 11 дорожно-строительных испытательных лабораторий, из них одна – центральная. Мы занимаемся оценкой надежности качества материалов наших поставщиков в части соответствия или несоответствия поступивших материалов нормативным требованиям для их дальнейшего применения в производстве. В центральной лаборатории подбираются новые виды материалов и типы асфальтов, проводятся эксперименты в лабораторных условиях и на заводе. Наше предприятие имеет 8 современных высокопроизводительных асфальтосмесительных установок, производительностью до 240 тонн в час. Благодаря этому мы имеем возможность осуществлять в жизнь любые, даже самые нетрадиционные, виды асфальтовых материалов. Хочу отметить, что асфальтобетонный завод, при котором расположена центральная лаборатория в Пригородном филиале, с 2003 года выпустил более 1 млн тонн смесей и, несмотря на это, находится в отличном состоянии. Все наши пилотные проекты составов осуществляются именно на нем.

Перед тем как использовать асфальтобетон на дороге, мы обязаны его проверить, чтобы убедиться в его качестве. Для этого в нескольких филиалах нами созданы специальные участки-полигоны под определенный режим работы дороги. На них мы испытываем материалы, далее год – два наблюдаем за состоянием этих участков, и, если результат положительный, даем рекомендации заказчику на возможность применения этого материала на автомобильных дорогах общего пользования.

В апреле 2016 года на территории производственной базы Пригородного филиала, расположенной возле аэропорта Казани, был создан экспериментальный участок для промышленной апробации новых составов асфальтобетонов, изучаемых в качестве перспективных для применения. Подобные участки также созданы в Актаныше и Арске.

Для получения новых идей, а также для проведения аудитов наших выполненных работ АО «Татавтодор» активно сотрудничает с зарубежными коллегами, университетами и институтами, занимающимися прикладными дорожными технологиями. Сегодня мы в поиске наибольшего ассортимента материалов и технологий для применения их в дорожном строительстве. Выбираем те, которые наиболее подходили бы под нужды дорог Республики Татарстан.

С этого года начали активно сотрудничать со шведским технологическим институтом в г. Стокгольм. Мы им отправляем материалы, которые испытываются ими на более современном уровне. Это будет шаг вперед в части конструирования дорог. Пока это предварительная информация, которая будет иметь результат примерно через год. Хочу отметить, что конструирование и проектирование конструкций дорог, в зависимости от условий эксплуатации, является краеугольным камнем в их долговечности и качестве.

Что наносит наибольший вред дорогам?

– Есть несколько факторов, отрицательно воздействующих на конструкцию дороги в целом и на покрытие в частности. Лаборатория после вскрытия асфальта и конструкции может определить факторы образования дефектов. Если говорить о легковом транспорте в зимний период, то это – воздействие шипов на покрытие, из-за чего происходит образование абразивной колеи (вследствие истирания частиц щебня под воздействием шипов колеса). Это происходит, когда на покрытие воздействует огромное количество легковых автомобилей с шипованной резиной в зимний период (до 50 тыс. автомобилей в сутки). Этот поток распределяется по полосам движения и идет след в след, при этом происходит беспрерывное воздействие закаленного металлического шипа на поверхность щебня. Постепенно происходит отделение кусков от поверхности каменного материала. Абразивный износ покрытия усугубляется увеличением скорости движения потока автомобилей. Например, если при ограничении скорости движения в 60 км/ч в городе, автомобиль едет со скоростью 80 км/ч, то это значительно увеличивает скорость образования колеи износа. Так же немаловажным фактором проявления этого дефекта является влияние химических реагентов.

В летний период на участках, где движется транспорт с большой массой возможно образование пластических дефектов конструкции. Эти дефекты называются колеей пластичности. Образовывается она вследствие «раздвижки» частиц щебня в составе слоев конструкции. «Раздвижка» частиц может происходить по причине несоответствия вяжущего в слоях асфальта или конструкции дороги, а также состава и типа движущегося транспорта на этом участке дороги.

Химические реагенты, которые посыпают зимой на дороги, автомобильные шипы, высокая скорость движения и ежегодно увеличивающаяся нагрузка – проблемы современности. Задача проектных организаций и лабораторий искать пути их решения.

Существуют ли проблемы с качеством дорожных материалов?

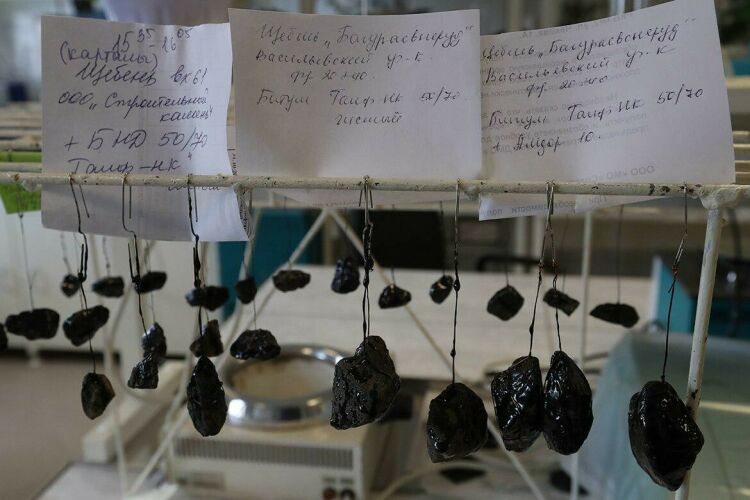

– Сегодня есть проблема по качеству вяжущих из-за их низкой устойчивости против «старения». Мы занимаемся изучением вяжущих, чтобы увеличить долговечность дорожного покрытия. Применяемые битумы сохраняют свои эксплуатационные свойства до 10 лет, но этого недостаточно. Кроме того, их свойства уже не могут удовлетворять увеличивающимся с каждым годом нагрузкам. Например, для устранения пластической колеи необходимо применять в составе вяжущего добавки, модифицировать его (вяжущее) и применять только те типы асфальтов, в которых содержится большое количество щебня. Одной из таких добавок может являться природный битум, добываемого на острове Тринидад. Впервые АО «Татавтодор» приобрело его в апреле прошлого года и начало использование этого битума под названием NAF-501.

Материал представляет собой гранулы размером 3-4 мм из целлюлозы, пропитанные природным битумом. Добавка к асфальтам Тринидад-асфальт – это смесь таких компонентов, как натуральный битум из озера Пич-Лейк (45 процентов), минеральный заполнитель в составе битума (38 процентов), целлюлозная добавка (17 процентов).

Добавление натурального битума к обычному дорожному позволяет увеличить силу на отрыв вяжущего, интервал пластичности битума, в частности, теплостойкость асфальтобетона и долговечность покрытия. В зарубежных странах эта добавка применяется при устройстве покрытия для проведения автогонок Формула-1, в горной местности, а также в местах, где нужно обеспечить повышенные сдвиговые свойства асфальта.

Порядка 80 процентов инертных материалов завозятся к нам из щебеночных карьеров Урала. К сожалению, материалы из щебеночных карьеров Татарстана не подходят для применения в составе асфальтобетона, потому что они не прочные, разламываются и «раскисают» в воде. Для решения проблем с колеей износа необходимо выбирать только самые устойчивые материалы к износу и истираемости.

На дорогах Татарстана уже применяется битум с острова Тринидад?

– Этот материал находится в свободной продаже и широко применяется во всем мире, просто для нашей республики это впервые. Сейчас мы его испытываем на полигоне, на дорогах пока не применяли.

Уже в течение года наблюдаем за нашими экспериментальными участками. Действительно, разница есть. Видим эффект этого материала при нагрузках, происходящих при постоянном движении тяжелого транспорта. Думаю, должно пройти определенное время для его широкого использования. Пока говорить об этом рано.

Какие еще материалы испытываются на полигонах?

– Впервые в Татарстане был выпущен и уложен открыто-пористый асфальтобетон марки РА-11. Такой тип материала укладывается для отвода дождевой воды с поверхности дорожного покрытия к обочине за счет дренирования через толщу покрытия. К примеру, в Европе и Америке такой тип материала применяется для снижения водяного тумана за впереди идущим транспортом, что приводит к снижению аварийности на дорогах. Кроме того, это покрытие обладает меньшей шумностью.

В разработке находятся пористо-мастичные смеси, сделанные на основе традиционного щебеночно-мастичного асфальта, который укладывается в Казани. Но новая смесь имеет повышенное содержание битума и минерального порошка. Мы познакомились с коллегами из Германии, которые после экспериментов, начавшихся с 2009 года, выпустили материал в свет. С августа 2016 года мы начали его изучать и внедрять у себя на экспериментальной площадке, адаптируя под наши требования и возможности. Впервые работа была произведена на производственной базе Арского филиала. Там применили тип асфальтобетона РМА-10 – пористо-мастичный асфальт. Как уже говорил, он является симбиозом щебеночно-мастичного асфальта и литых асфальтов. Наличие щебня в количестве 70 процентов имеет схожесть с щебеночно-мастичной асфальтобетонной смесью, а содержание минерального порошка (17-20 процентов) и повышенное содержание битумного вяжущего (7-8 процентов) придает асфальту литые свойства. Применение подобных материалов видится перспективным на участках с неровной поверхностью, где нужно за один раз уложить ремонтный слой, либо на участках, где необходимо провести мероприятия, герметизирующие покрытие дороги.

С 2014 года начали работать с тонкослойным асфальтобетонным покрытием ЩМА-5 в горячем состоянии, уложенным впервые в Апастовском и в Лаишевском районах. В прошлом и предыдущем годах было устроено более 40 тысяч квадратных метров покрытий с применением этого материала в Арском и Аксубаевском районах. Данное покрытие устраивается только на участках дорог с низкой интенсивностью, то есть на подъездах к сельским населенным пунктам. В этом году планируем применить его в Нижнекамском районе. Этот материал очень хорошо себя показывает в части сохранения конструкции дороги. Мы делаем прочную основу, а сверху – этот материал. Он защищает от ультрафиолетовых лучей солнца, резких перепадов отрицательных и положительных температур и воздействия автомобилей. То есть, у этого материала высокая защита низлежащих конструкций от внешних воздействий и достаточная несущая способность. Известно, что материал активно применяется на дорогах Германии и Южной Кореи.

В чем преимущества и недостатки бетонных дорог?

– Враги дорожного покрытия – химические реагенты, высокая скорость движения транспорта с шипованной резиной – также отрицательно будут воздействовать на дорожный бетон. Но об этом чуть ниже. Наше предприятие занимается другим видом «бетонов». Этот материал применяется для устройства оснований. Мы с 2011 года делаем смеси цемента и местных материалов, таких как обогащенная песчаная гравийная смесь (ОПГС) по технологии смешения на месте с помощью специальных машин – ресайклеров. Высыпается сухой цемент на увлажненную ОПГС, это все перемешивается непосредственно на дороге и уплотняется. Называть данную смесь бетоном нельзя, так как она является укрепленным материалом в качестве основания дороги. Здесь уже не нужно использовать щебень с Урала, только местные материалы. Такие объекты есть в Татарстане, в основном в Аксубаевском, Рыбно-Слободском, Пестречинском, Мензелинском, Дрожжановском районах.

Что касается дорожных бетонов, которые применяются в качестве покрытия автомобильных дорог и в аэропортах – это в определенной степени уникальный материал. Этот бетон значительно отличается по составу и качественным характеристикам от товарного, который применяется промышленном и гражданском строительстве. Для производства дорожного бетона необходимо строительство производственной базы с высокопроизводительной бетоносмесительной установкой и приобретение дорогостоящего бетоноукладочного комплекса. Кроме того, требуется привлечение высококвалифицированных специалистов, работающих в этом направлении. Исходя из этого, можно предположить о несравнимо высокой цене на этот материал.

Нет комментариев-