Создание вертолета – процесс длительный и сложный, результат совместных усилий огромных коллективов: конструкторского бюро, серийного завода изготовителя, испытательных и сертификационных центров, отраслевых НИИ и других организаций. Перед сдачей заказчику каждый вертолет проходит множество различных испытаний в небе и на земле. Для выполнения боевых заданий и обеспечения безопасности полетов конструкция вертолета должна быть достаточно прочной и надежной. Испытательная лаборатория прочности и надежности конструкции летательных аппаратов КНИТУ-КАИ является одной из старейших испытательных лабораторий в России. Как рассказал директор Института авиационной техники и технологий Александр Носов, в этой лаборатории испытывались советские самолет Пе-2 и вертолет Ми-1, многочисленные планеры и другие виды авиационной техники.

«В 1941 году в Казань была эвакуирована лаборатория прочности авиационных конструкций ЦАГИ (Центральный аэрогидродинамический институт имени профессора Н. Е. Жуковского – прим. Т-и). Двумя годами позднее на базе этой лаборатории была сформирована Отраслевая научно-исследовательская лаборатория прочности, которая впоследствии была преобразована в Испытательную лабораторию прочности и надежности конструкций летательных аппаратов КНИТУ-КАИ», – рассказал директор Института авиационной техники и технологий КНИТУ-КАИ Александр Носов.

В годы Великой Отечественной войны в этой лаборатории испытывали на прочность боевые самолеты Пе-2 – в Казани их собрали свыше 10 тысяч. Здесь же испытывали на прочность первый советский серийный вертолет Ми-1. Из семейства «Ми» проверяли на прочность «четверку», «восьмерку» и ее модификации Ми-17, а также морской вертолет-амфибию Ми-14.

Сейчас лаборатория испытывает в основном технику Казанского вертолетного завода и Улан-Удэнского авиационного завода – элементы конструкций летательных аппаратов Ми-8/17 и «Ансат». В лаборатории работают около 80 специалистов – инженеры, испытатели, проектировщики и изготовители стендов, специалисты по автоматизации и метрологи.

Почему необходимо исследовать на прочность агрегаты и узлы вертолетов и самолетов? По словам директора института, испытания конструкций авиационной техники позволяют подтвердить правильность инженерно-конструкторских решений при создании вертолета и подтвердить качество при его серийном изготовлении.

«Есть три причины, почему падает летательный аппарат. Первая – ошибки в проектировании. Поэтому большая группа испытаний проводится на этапе опытно-конструкторских работ. Сюда могут входить климатические и статические испытания образцов, элементов конструкции, а также испытания узлов и агрегатов на усталость и ресурс. Вторая причина заключается в недочетах при его серийном изготовлении или заводском браке. А третья, самая распространенная, – нарушения во время эксплуатации, включая ошибки пилотирования», – отметил Носов.

Испытания узлов и агрегатов для вертолетов проводятся самые разные: и на усталость, и на ресурс, и на износ. Количественно нагружение измеряется в циклах – это могут быть и 10, и 20, и 60 млн циклов. В реальной жизни выполнение данных циклов заняло бы 20 лет. Инженеры лаборатории нагружают элементы конструкций вертолетов на протяжении нескольких месяцев.

Агрегаты и узлы вертолетов с КВЗ на периодические испытания (для подтверждения качества) поступают в лабораторию КНИТУ-КАИ, как правило, весной. При условии успешного завершения испытаний изготовленные узлы и агрегаты поступят в цех для сборки вертолетов, а уже к концу года вертолеты пройдут летные испытания.

«Проводить испытания необходимо для подтверждения качества серийных машин. К примеру, КВЗ закладывает серию и производит 20 вертолетов, и на каждом из них устанавливается по 1 какому-либо агрегату. Так вот таких агрегатов изготовят с запасом, чтобы один отправить на испытания в лабораторию КНИТУ-КАИ. Мы устанавливаем этот агрегат на испытательный стенд и «качаем» его – даем нагрузку в 1,7 раза больше эксплуатационной. Так, например один агрегат должен выдержать 20 млн циклов нагружения, другой – 40. На основании наших заключений по результатам испытаний потом принимается компетентное решение об установке всей партии изготовленных агрегатов на вертолеты», – отметил Носов.

По словам инженеров, процент брака при проведении испытаний серийной продукции очень мал. При этом высокая прочность агрегатов и узлов вертолета по результатам испытаний при создании вертолета не всегда «есть хорошо».

«К примеру, в программе испытаний написано, что агрегат надо довести до разрушения. Например, объект должен разрушиться при 140 процентах эксплуатационной нагрузки. А на деле он выдерживает нагрузку в 180 процентов. Это плохо, так как летательный аппарат должен быть равнопрочным, а данный конкретный объект получился переупрочненным, то есть перетяжеленным», – отметил Носов.

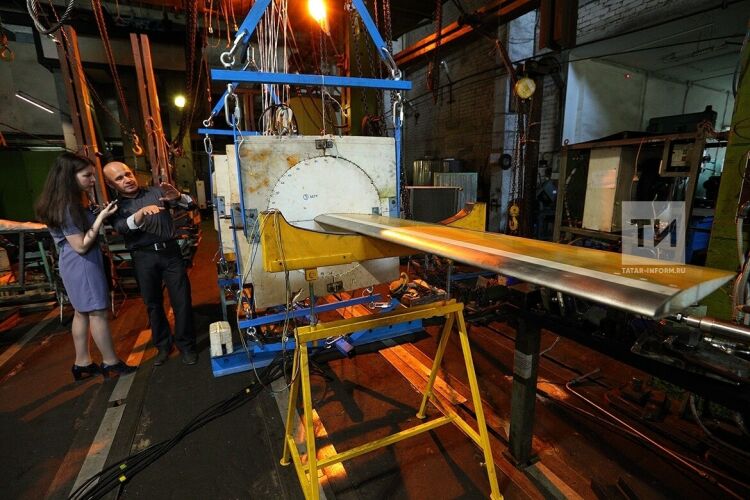

Руководитель института провел для журналистов агентства экскурсию по лаборатории, рассказав о проводимых испытаниях. В лаборатории расположены несколько залов, где стоят стенды с гидравлическим и электромеханическим оборудованием и проводятся статические, повторно-статические и климатические испытания, а также испытания на ресурс, усталость, живучесть и износ. Так, на одном из стендов находится хвостовое оперение вертолета «Ансат», которое в буквальном смысле трясут или, как говорят сами инженеры, «качают». На другом стенде – топливный бак, наполненный водой. По словам Носова, вода имитирует топливо, которое находится в баке при полете.

«Здесь испытуемый объект – это тяги, на которых висит редуктор. Мы прикрепляем к ним тензодатчики, которые преобразуют происходящие деформации в сигналы. Эти тяги редуктора трясутся много циклов – выдержать должны все узлы крепления и сами тяги», – отметил руководитель института.

Поступающие на тензодатчики электрические показания записываются и контролируются 24 часа в сутки.

«На этом стенде испытываются лопасти на жесткость, – рассказывает Носов. – Лопасть изготовлена по новой композитной технологии, что позволит производить белее дешевые и более качественные лопасти несущего винта. Новая технология позволит существенно снизить ее себестоимость».

В секторе испытаний образцов и материалов в данное время инженеры лаборатории испытывают образцы материалов для перспективного двигателя ПД-14, разрабатываемого пермским АО «Авиадвигатель». Результаты таких испытаний нам продемонстрировал Александр Носов – с десяток образцов уже прошли испытания и на них имеются ярко выраженные изломы и трещины.

В климатической камере можно проводить испытания при температурах от -60 до +180 °C. Камера в основном предназначена для испытаний композитных образцов.

«Объекты в климатических камерах мы нагреваем, охлаждаем и насыщаем влагой, – рассказал руководитель. – Здесь испытываются небольшие агрегаты, как правило, образцы».

В скором времени в лаборатории начнутся испытания цельнокомпозитного беспилотного летательного аппарата «Орион», который производит группа компаний «Кронштадт». Испытания этого беспилотника в лаборатории проводят уже на протяжении трех лет – они принесли КНИТУ-КАИ уже более чем 20 млн рублей объема хоздоговоров.

Кроме авиационной техники, в лаборатории уже на протяжении многих лет испытывается и цирковая техника. Это является одним из требований использования снарядов в цирковых представлениях. Воздушные кольца и трапеции, которые гимнасты используют в своих трюках, проверяют в лаборатории на прочность.

Подобные лаборатории есть также на самом Казанском вертолетном заводе и Казанском авиационном заводе им С.П. Горбунова. Как стало известно, КАЗ в конце этого года приступит к модернизации стендовой базы, где будут проходить прочностные испытания.

«Модернизация связана с перспективными разработками ПАО "Туполев". Средства выделяются Министерством промышленности и торговли РФ. Объем финансирования в настоящее время уточняется. Работы будут развернуты с конца 2018 года», – отметили в пресс-службе предприятия.

По словам Александра Носова, для инженеров Казанского авиационного завода планируется организовать курсы повышения квалификации на базе Испытательной лаборатории прочности и надежности конструкции летательных аппаратов. «Мы надеемся, что 22 завод (Казанский авиационный завод им. С.П. Горбунова) у нас заживет. Мы будем помогать им методически, а также обучать сотрудников», – сказал он.

Нет комментариев-